为什么铸造和铸铁产品需要定制粉末涂装工艺?

一、多孔表面带来的特殊挑战

铸造和铸铁产品因其特殊的成型工艺,表面存在微观孔隙和疏松结构。这些微孔容易残留前处理液、水分或油脂,在涂装过程中会导致涂层出现气泡、针孔等缺陷。普通的标准涂装工艺难以有效解决这些问题,必须通过定制的工艺方案才能确保涂层质量。

二、专用前处理工艺的关键作用

针对铸铁件的多孔特性,需要设计特殊的前处理流程。建议采用高温烘烤除气工艺,在200-250℃条件下烘烤30-60分钟,彻底清除微孔中的挥发性物质。随后进行喷砂处理,使用合适的磨料粒度打开表面孔隙,为后续的化学处理创造良好条件。这一预处理环节是保证涂层质量的基础。

三、深度渗透的涂层技术

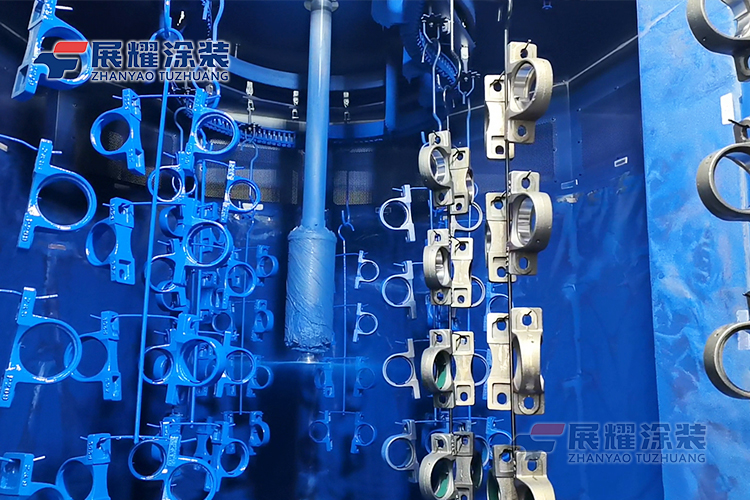

铸铁件的涂装需要采用具有良好渗透性的涂层材料。粉末涂装中的环氧类涂料因其优异的流动性和湿润性,能够有效填充表面微孔。通过调整喷涂参数和固化曲线,使涂料在熔融阶段充分流入孔隙内部,形成机械互锁结构,大幅提升涂层附着力。

四、厚度控制的特殊要求

由于铸铁件表面粗糙度较高,需要更厚的涂层才能形成完整的覆盖。通常要求膜厚达到80-120μm,是普通钣金件的1.5-2倍。这需要通过特殊的喷涂工艺来实现,如增加喷涂次数或采用双枪同步喷涂技术。精准的厚度控制是保证涂层性能的关键。

五、固化工艺的精细调整

铸铁件的热容量较大,需要更长的升温时间和保温时间。定制化的固化炉应配备多区温控系统,确保工件内外温度均匀上升。建议采用阶梯式升温曲线,避免因升温过快导致表面涂层过早固化而内部仍在排气,从而产生质量缺陷。

六、质量检测的特别关注

铸铁件涂层的质量检测需要特别关注边角覆盖率和孔隙密封度。除了常规的附着力、硬度测试外,还应进行交叉切割试验和高压放电检测,确保微孔得到完全密封。建立专门的质量标准体系,才能保证产品的长期可靠性。

钢结构喷塑生产线的创新技术:如何提升建筑行业涂装质量

2025-12-16

钢结构喷塑生产线的创新技术:如何提升建筑行业涂装质量

2025-12-16

从家具到电子元件:定制喷涂流水线如何满足不同行业需求

2025-12-16

从家具到电子元件:定制喷涂流水线如何满足不同行业需求

2025-12-16

粉末喷涂与液体喷涂的效率比较:哪种更适合您的工厂?

2025-12-10

粉末喷涂与液体喷涂的效率比较:哪种更适合您的工厂?

2025-12-10

如何通过自动化设备降低涂装过程中的人力需求

2025-12-10

如何通过自动化设备降低涂装过程中的人力需求

2025-12-10

电话咨询13081066380

电话咨询13081066380 电话咨询18633816683

电话咨询18633816683 李经理二维码

李经理二维码 叶经理二维码

叶经理二维码 冀公网安备 13012302000434号

冀公网安备 13012302000434号 新浪微博

新浪微博 网站地图

网站地图