随着建筑幕墙、汽车零部件及消费品制造领域对铝型材需求的持续增长,铝型材涂装线作为关键表面处理环节,其设备配置和选型逻辑正变得更加系统化和专业化。进入 2026 年,企业在规划或升级铝型材涂装线时,不再仅关注产能本身,而是更加重视涂层质量稳定性、运行效率以及长期运营成本。

本文从涂装工程技术角度,对当前铝型材涂装线的主要设备构成与选型要点进行梳理,为相关企业提供参考。

一、前处理系统:决定涂层耐久性的基础环节

前处理工序直接影响涂层附着力和耐腐蚀性能,是整条涂装线的基础。目前铝型材涂装线中较为成熟的前处理配置通常包括多级化学清洗、无铬转化膜处理以及自动喷淋与多段冲洗控制。

在实际应用中,前处理系统的稳定性和一致性尤为关键。合理的槽体设计、液体参数控制以及自动化程度,可有效减少膜层缺陷,为后续喷涂工序提供可靠基础。

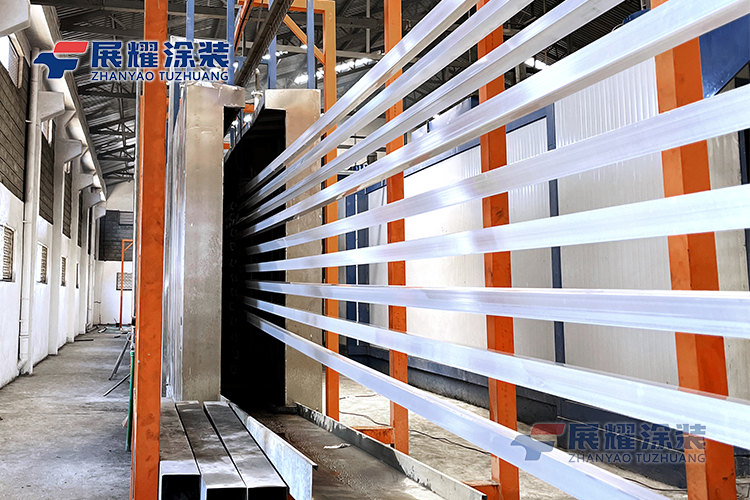

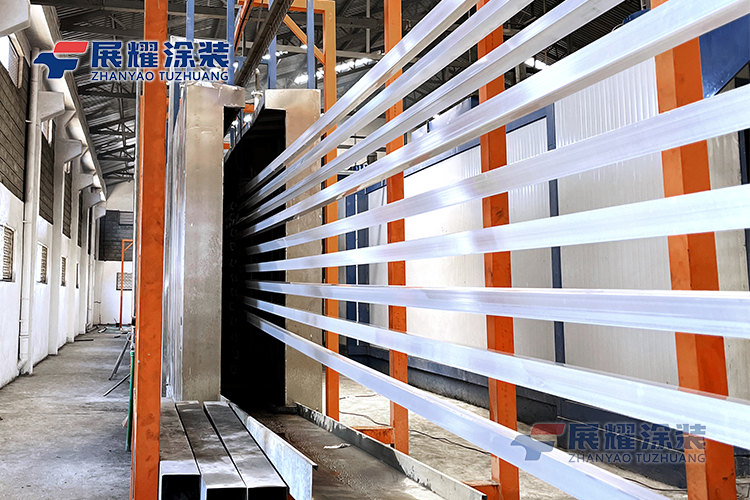

二、高一致性的自动喷粉系统配置

对于中高产能的铝型材生产线,自动喷粉房已逐渐成为主流选择。相比手动喷涂,自动喷粉系统在涂层均匀性、生产节拍和粉末利用率方面更具优势。

在设备选型时,需重点关注静电喷枪的布置方式、往复机运行精度以及型材定位与输送稳定性。同时,配套的粉末回收与除尘系统,对现场环境和运行成本也具有重要影响。通过中央控制系统统一管理,可实现不同产品之间工艺参数的稳定复现。

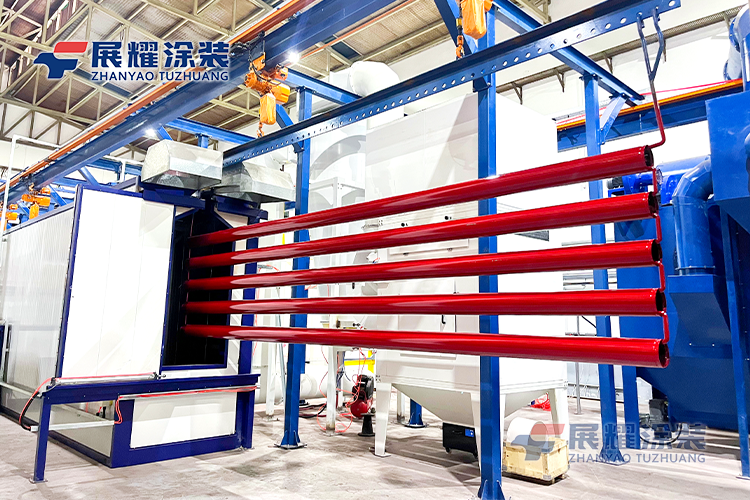

三、固化炉配置:兼顾效率与涂膜质量

固化炉是决定涂膜性能的关键设备。当前铝型材涂装线普遍采用分区温控的连续式固化炉结构,通过合理的炉温曲线控制,确保涂层充分固化。

在选型过程中,炉体长度、加热方式、燃烧器功率以及内部气流组织设计,均需与产品截面尺寸和产能需求相匹配。同时,模块化保温结构和可变速输送系统,有助于提升能源利用效率和工艺灵活性。

四、智能控制系统的应用趋势

随着工业自动化水平提升,铝型材涂装线正逐步向智能化方向发展。PLC 与 HMI 组成的集中控制系统,已成为现代涂装线的标准配置,可实现设备运行状态的可视化管理。

同时,工艺数据记录、生产追溯以及设备运行分析,为后期维护和工艺优化提供数据支持。这些功能正在推动涂装线从单一生产设备向智能制造系统转变。

五、设备供应商的综合评估要点

在铝型材涂装线选型过程中,设备参数并非唯一参考因素。工程实施经验、定制化设计能力、售后服务响应以及本地化支持能力,均会影响项目的实际运行效果。

从长期角度来看,企业还应关注整线的全生命周期总拥有成本(TCO),包括能耗、维护频率和运行稳定性。综合评估供应商能力,有助于提升项目的可靠性和投资回报。

钢管喷漆线的创新技术,如何提升防腐性能与美观度?

2026-01-16

钢管喷漆线的创新技术,如何提升防腐性能与美观度?

2026-01-16

涂装设备自动生产线如何提升涂装效率与质量?

2026-01-16

涂装设备自动生产线如何提升涂装效率与质量?

2026-01-16

五金铝板悬挂自动喷漆与传统喷涂方式的五大区别

2026-01-15

五金铝板悬挂自动喷漆与传统喷涂方式的五大区别

2026-01-15

超大型工件自动化涂装技术如何提升生产效率与质量?

2026-01-15

超大型工件自动化涂装技术如何提升生产效率与质量?

2026-01-15

电话咨询13081066380

电话咨询13081066380 电话咨询18633816683

电话咨询18633816683 李经理二维码

李经理二维码 叶经理二维码

叶经理二维码 冀公网安备 13012302000434号

冀公网安备 13012302000434号 新浪微博

新浪微博 网站地图

网站地图