材料利用率是使用静电粉末喷涂系统的制造企业比较关心的问题之一。虽然粉末喷涂通常比液态涂料更经济,但很多工厂仍面临较高的过喷损耗和材料浪费。

了解影响粉末利用率的因素,有助于企业降低成本、提升工艺可持续性并优化涂层性能。

影响粉末利用率的关键因素

1. 喷枪效率

喷枪的设计与状态直接影响粉末到达工件的比例。部件磨损、对准不当或电压电流设置不合理,都会导致粉末分散,沉积效率下降。

2. 工件几何结构

复杂形状、深凹槽和孔位密集的工件,使粉末颗粒难以覆盖所有区域。即便喷涂系统调整合理,也会降低转移效率。

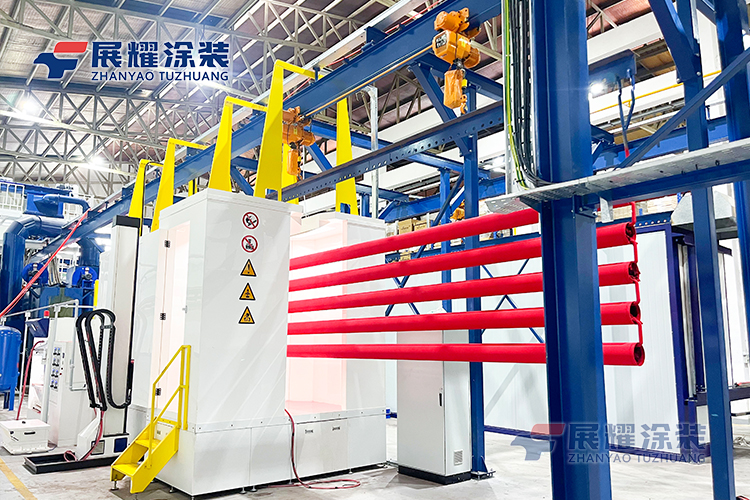

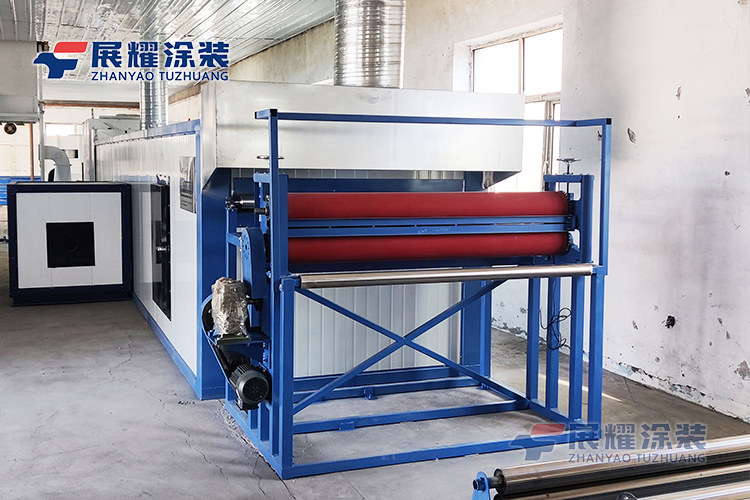

3. 粉末回收系统

大多数现代粉末喷涂流水线都配备粉末回收系统。大旋风或多级回收单元可回收过喷粉末以再利用,但回收效率取决于系统设计、气流控制以及粉末类型。并非所有回收粉末都能重复使用,回收过程中也可能有一定的品质损失。

4. 工艺参数

输送速度、喷涂距离、喷枪角度以及喷房气流都会影响粉末的附着率与过喷量。针对不同产品优化这些参数,对于实现高粉末利用率至关重要。

提高粉末利用率的实践

定期维护喷枪: 经常清理和检查喷枪,保持稳定雾化和带电效果。

优化喷涂参数: 根据工件形状和尺寸调整电压、供粉速率和喷涂模式。

设计高效回收系统: 采用旋风或二级过滤回收过喷粉末,减少损耗。

培训操作人员: 让员工理解参数调整对材料效率的影响。

监控与分析粉末使用情况: 利用系统数据识别损耗趋势并持续改进。

提高粉末利用率的收益

通过关注以上因素,制造企业可以实现:

降低单位材料成本

减少材料浪费及环境影响

涂层厚度和质量更可控

工艺效率和可持续性提高

尽管没有系统能实现 100% 的粉末利用率,但系统化工艺控制和合理设备选型可以显著减少粉末浪费并提升投资回报率。

粉末利用率是使用静电粉末喷涂系统的制造企业比较关心的问题。通过优化喷枪性能、工件几何、粉末回收系统以及工艺参数,企业可以提升材料效率、降低成本,并获得更加一致的涂层质量。

人工喷涂与自动喷涂流水线的长期成本与效率对比分析

2026-02-09

人工喷涂与自动喷涂流水线的长期成本与效率对比分析

2026-02-09

金刚网喷涂设备如何选择?

2026-01-30

金刚网喷涂设备如何选择?

2026-01-30

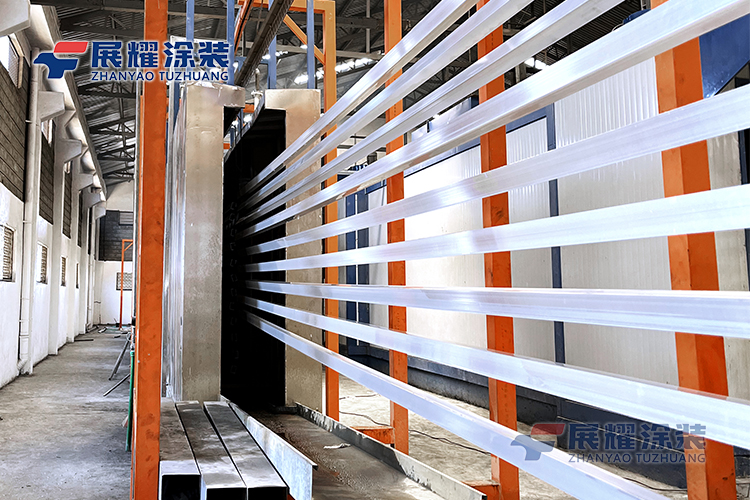

铝型材喷涂设备在实际生产中的应用优势分析

2026-01-30

铝型材喷涂设备在实际生产中的应用优势分析

2026-01-30

2026 年铝型材涂装线设备选型趋势解析:从工程角度看关键配置逻辑

2026-01-24

2026 年铝型材涂装线设备选型趋势解析:从工程角度看关键配置逻辑

2026-01-24

电话咨询13081066380

电话咨询13081066380 电话咨询18633816683

电话咨询18633816683 李经理二维码

李经理二维码 叶经理二维码

叶经理二维码 冀公网安备 13012302000434号

冀公网安备 13012302000434号 新浪微博

新浪微博 网站地图

网站地图